Aligner une ligne d’arbre

C’est une opération qui doit :

- Aligner l’axe de sortie de l’inverseur, l’axe de l’arbre d’hélice, l’axe de la bague hydrolube et l’axe du tube d’étambot. En cas de montage souple (cas le plus général), le presse étoupe ou le joint tournant est auto-aligné avec l’arbre d’hélice)

- Faire supporter l’ensemble moteur/inverseur par un plan en 4 points ( les supports souples)

La méthode est simple et sans difficulté majeure, mais très précise et rigoureuse. La méthode décrite considère que le tube d’étambot est en place et ne bougera pas, et que le bâti moteur est correct.

Elle consiste à centrer l’arbre par rapport à l’étambot, puis aligner le moteur par rapport à l’arbre indexé, puis balancer le moteur sur les 4 supports pour équilibrer le plan de portage.

La séquence d’alignement :

- 1° équiper l’arbre d’hélice de son tourteau, puis enfiler le presse étoupe puis un morceau d’ancienne bague hydrolube ou deux demi coquilles métalliques à la bonne dimension

- 2° mettre en place la bague hydrolube neuve dans la cage externe

- 3° mettre l’arbre d’hélice muni de son presse étoupe en place dans l’étambot sans mettre le presse étoupe sur le tube d’étambot, puis enfoncer à moitié le morceau de bague hydrolube ou les demi coquilles dans le tube, coté intérieur du bateau. A ce stade, l’arbre est centré exactement dans l’étambot par le bague hydrolube externe et par le morceau de bague intérieur..

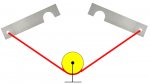

- 4° déplacer le moteur pour amener les deux tourteaux en concordance et vérifier la périphérie avec une cale d’épaisseur 5/100 mm qui ne doit pas passer entre les deux flasques.

- si la cale passe en bas, il faut descendre l’avant du moteur

- si la cale passe en haut, il faut monter l’avant du moteur

- si la cale passe sur un coté, il faut pousser l’avant du moteur du coté du passage de cale

En général, c’est un « mix » de ces différents mouvements. A chaque contrôle, il faut « déboiter » les deux tourteaux et « remboiter », ce qui doit se faire sans aucun effort radial .

- si le tourteau moteur est au dessus de l’autre, il faut descendre l’arrière du moteur

- si le tourteau moteur est au dessous de l’autre, il faut monter l’arrière du moteur

- si le tourteau moteur est à droite de l’autre, il faut pousser l’inverseur vers la gauche et vice versa

Au bout de quelques réglages, le moteur sera aligné avec l’arbre qui est maintenu centré et indexé par les deux bagues. Il faut veiller à ce que la hauteur du plot droit soit égale à celle du plot gauche pour ne pas donner un air penché au moteur….c’est sans importance technique, mais c’est plus propre.

- Il ne reste plus qu’à balancer le moteur

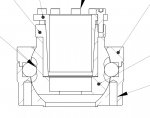

Cette opération permet de s’assurer que le moteur porte bien sur les 4 plots de manière équilibrée. Si ce n’est pas le cas, le moteur va marsouiner ou rouler et vibrer plus ou moins fortement. Il est préférable de munir chaque plot support d’une rondelle large placée entre l’écrou inférieur et la patte moteur.

Quand le moteur est bien aligné et centré, vérifier que les 4 rondelles sont bien « bloquées »………ce qui sera assez rarement le cas sauf chance hasardeuse.

S’il y en a une libre de mouvement, il faut :

- Serrer l’écrou inférieur pour être tout juste en limite de blocage du mouvement de la rondelle témoin.

- Ensuite, il faut desserrer l’écrou bas pour rendre libre la rondelle et serrer jusqu’à limite de blocage du mouvement pour chaque support un à un.

- Contrôler à nouveau le centrage des tourteaux et l’alignement

Si les 4 sont bloquées vous faites la même opération en commençant pas celle que vous voulez.

- Le serrage final :

A ce stade, le moteur est aligné sur l’arbre centré et les 4 supports sont balancés.

Il suffit de faire 1/10ème de tour en serrage sur chaque écrou inférieur pour faire une précontrainte et serrer les 4 écrous supérieurs, enlever les coquilles ou le morceau de bague intérieur et mettre les boulons de tourteaux en place ainsi que le presse étoupe (ou le joint) après un dernier contrôle d’alignement

On peut aussi utiliser une cale plus épaisse ( 1/10 mm à la place de 5/100 mm) pour faciliter l’opération d’alignement, mais c’est un tout petit gain de temps pour un résultat nettement moins bon

Si vous changez le tube d’étambot, la technique est identique, mais tout doit se faire avec le tube libre. Quand tout est en place, aligné, centré et balancé, il suffit de fixer le tube dans la position obtenue. En fait on aligne et on centre le tube sur l’arbre qui est indexé par la bague hydrolube extérieure et par le moteur.

Avec une chaise et sans bague hydrolube en sortie de tube d’étambot, on utilise la même technique qu’à l’intérieur, un morceau de bague ou deux demi-coquille pour centrer le tube aux 2 extrémités

Suivi RSS

Suivi RSS Conception

Conception

Version imprimable

Version imprimable Publié Août 2011, (màj Novembre 2021) par :

Publié Août 2011, (màj Novembre 2021) par :